Объекты контроля, его особенности и сложности контроля

Объектом контроля являются опытные образцы, присланные Заказчиком,

а именно: отрезки силовых кабелей Ø 23 - 34 мм с покрытием

из поливинилхлоридных пластикатов и сшитого полиэтилена.

Сложность контроля заключается в многослойности силового кабеля

и материала, который характерен высоким затуханием

ультразвуковых волн.

Силовой кабель с покрытием из поливинилхлоридных пластикатов и сшитого полиэтилена на срезе

Силовой кабель с покрытием из поливинилхлоридных пластикатов и сшитого полиэтилена на срезе

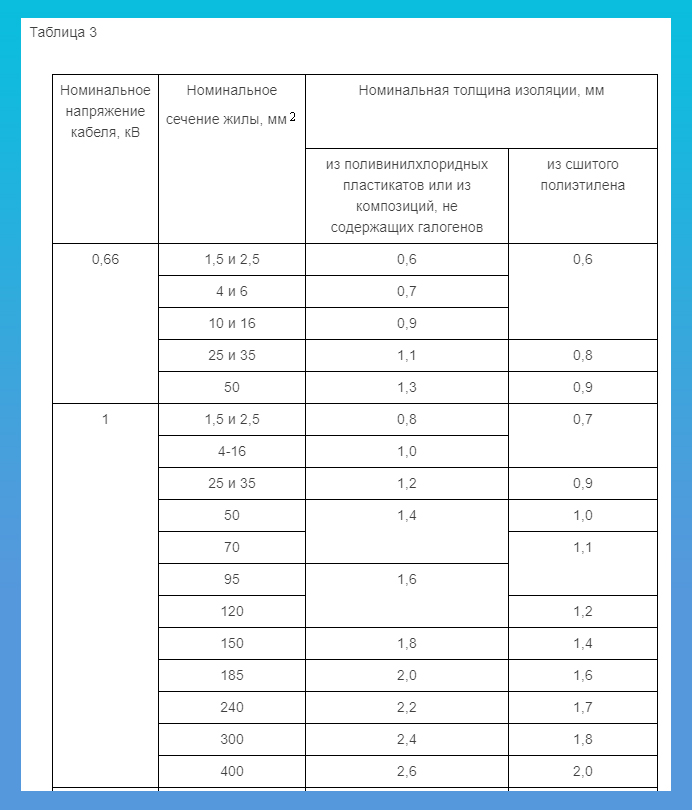

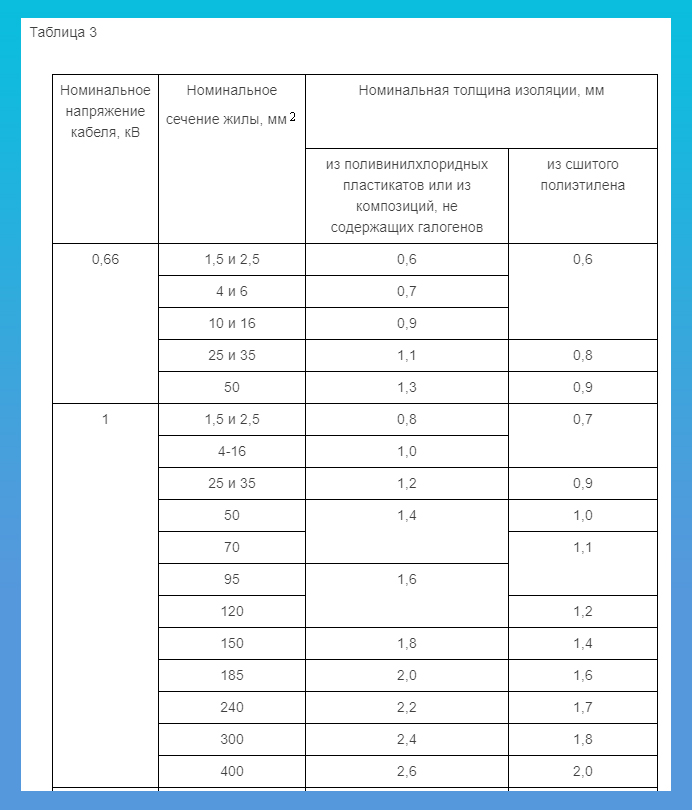

Фрагмент таблицы 3 ГОСТа 31996-2012

Фрагмент таблицы 3 ГОСТа 31996-2012

Какую нормативную документацию используем

- Испытание переменным и постоянным напряжением проводят по ГОСТ 2990;

- Испытание импульсным напряжением проводят по ГОСТ 31565;

- Испытания по изоляции нормируются ГОСТ IEC 60811-1-1-2011 «Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Измерение толщины

и наружных размеров. Методы определения

механических свойств.»;

- Отбраковка проводится с учетом требований ГОСТ 31996-2012 «КАБЕЛИ СИЛОВЫЕ С ПЛАСТМАССОВОЙ ИЗОЛЯЦИЕЙ НА НОМИНАЛЬНОЕ НАПРЯЖЕНИЕ 0,66; 1 и 3 кВ», в котором описаны требования, предъявляемые к токопроводящим жилам внутри силового кабеля и изоляции.

Требования по толщине изоляции представлены в таблице 3 ГОСТа 31996-2012.

Какие дефекты ищем: Утонение изоляционного покрытия.

Логика выбора метода контроля

В соответствии с нормативной документацией, контроль изоляции силовых кабелей предусматривает применение

электроискрового дефектоскопа. Поскольку Заказчику требуется измерение толщины изоляции и предпочтительно

использование оборудования отечественного производства, был выбран метод ультразвуковой толщинометрии.

Задача клиента состоит в изготовлении кабеля с номинальной толщиной покрытия не менее 1,1 мм.

При этом клиент преследует 2 цели:

- Обязательное достижение толщины не менее 1,1 мм - среднее значение толщины изоляции должно быть не менее номинального значения. Отклонение толщины изоляции в меньшую сторону от номинального значения допускается на величину, не превышающую 0,1 + 0,1dи,

где dи – номинальная толщина изоляции в мм. Погрешность измерения толщиномера должна быть меньше этого значения.

- Максимальное значение толщины изоляции не нормируется. Из-за экономических соображений перерасхода

изоляционного материала вторая цель - предотвратить нанесение избыточного покрытия порядка 4-5 мм и выше.

Подбор оборудования и расходных материалов

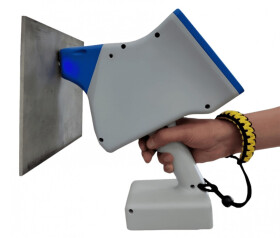

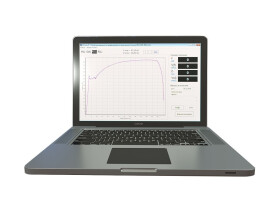

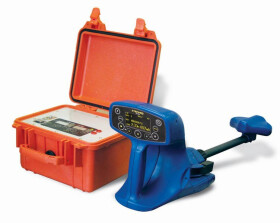

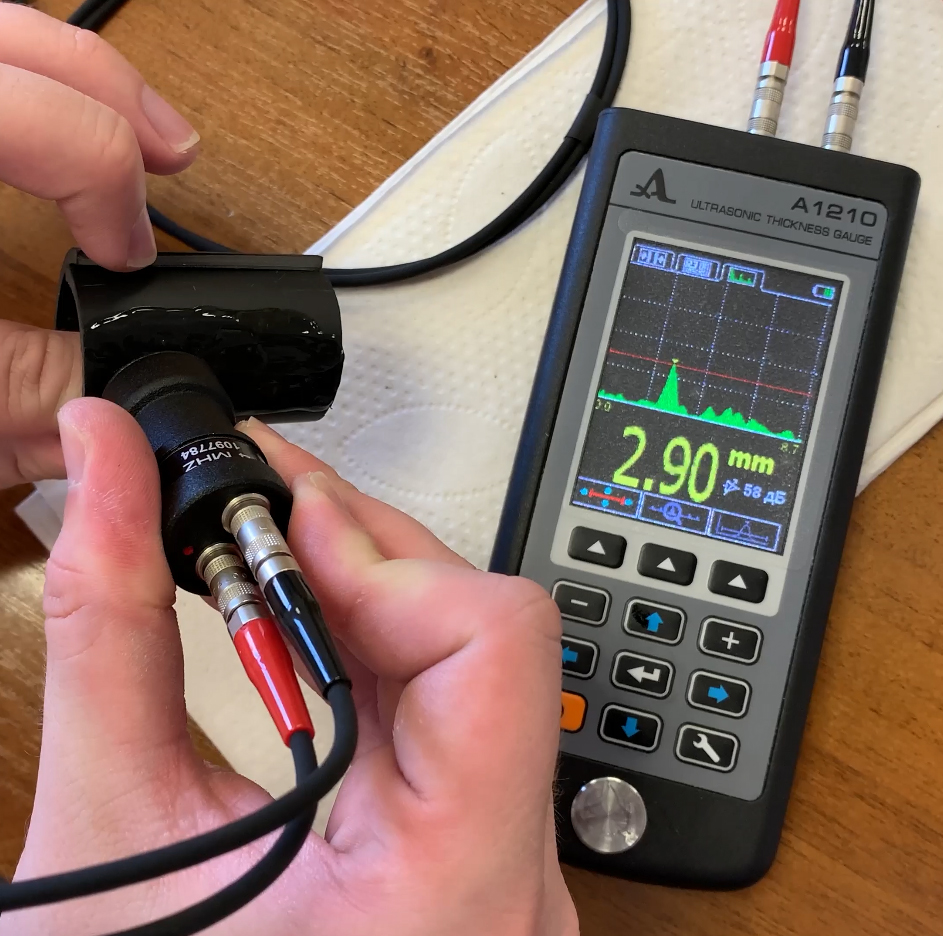

Нами был выбран ультразвуковой толщиномер А1210

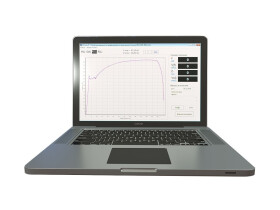

с раздельно-совмещенным преобразователем D1771 на 4 МГц, с режимом А-скан, в котором можно задать усиление сигнала вручную для получения стабильного сигнала от границы раздела. Измерения проводились по максимуму в стробе.

Данное оборудование было выбрано по причинам:

- Скорость распространения ультразвуковых волн в материале контроля составляла порядка 2000 м/с и варьируется

от 1900 до 2300 м/с по практическим испытаниям

вследствие плотности материала изоляции,

что предполагает настройку толщиномера

на каждый кабель из номенклатуры

объектов контроля;

- Применение ультразвуковых совмещенных

и раздельно-совмещенных ПЭП с частотами 4 МГц и ниже в классическом режиме с автоматической регулировкой усиления продемонстрировало затухание донного сигнала;

- Использование совмещенного ПЭП с частотой 2,5 МГц приводило к существенному превышению толщины

измеренного слоя изоляции, равного сумме

толщин изоляции и внутреннего слоя.

Ход контроля. Схема, процесс.

Полученные результаты

Были получены удовлетворительные результаты по толщинометрии, а именно: толщина изоляционного покрытия превышала минимальные требования и удовлетворяла требованиям Заказчика по избытку расходных материалов.

Выводы

- Контроль толщины изоляции Заказчика целесообразно проводить с применением ультразвукового толщиномера с функцией А-скан, Т.к. сигнал на границе раздела может быть слабый и его тяжело выделить в автоматическом режиме;

- Следует позиционировать раздельно совмещенный преобразователь на кабеле таким образом, чтобы экран был перпендикулярен оси кабеля;

- Перед проведением контроля необходимо настроить скорость распространения ультразвуковой волны на образце из материала контролируемого объекта с помощью измерения толщины изоляции штангенциркулем. Неправильная настройка скорости ультразвука в материале приведет к отклонению измеренной величины от истинной толщины покрытия, в результате чего будет или пере- или недобраковка.

Где можно применить опыт кейса: Контроль пластмассового покрытия

с толщиной от 0,7 мм на различных основаниях с границей раздела.

Рентгеновский контроль

Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские аппараты

Рентгеновские аппараты Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Рентгеновские кроулеры

Рентгеновские кроулеры Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Дозиметры

Дозиметры Негатоскопы

Негатоскопы Денситометры

Денситометры Принадлежности для РК

Принадлежности для РК Штативы, устройства крепления, тележки

Штативы, устройства крепления, тележки Коллиматоры, диафрагмы, заглушки

Коллиматоры, диафрагмы, заглушки Резаки для рентгенплёнки

Резаки для рентгенплёнки Свинцовые рентгеновские камеры

Свинцовые рентгеновские камерыУльтразвуковой контроль

Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа»

Ультразвуковые преобразователи фирмы «Константа» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Защитные очки

Защитные очкиКапиллярный контроль

Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Принадлежности для КД

Принадлежности для КД Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещенияКонтроль твердости

Акустико-эмисcионный контроль

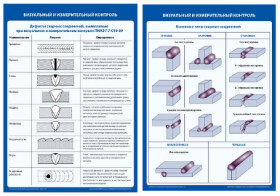

Визуально-измерительный контроль

Вихретоковый контроль

Визуально-оптический контроль

Физико-механические испытания

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Толщиномеры покрытий

Толщиномеры покрытий Адгезиметры

Адгезиметры Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытий Приборы контроля изоляции

Приборы контроля изоляции Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытийКонтроль герметичности

Тепловизионный контроль

Лаборатории неразрушающего контроля

Акустический и импедансный контроль

Магнитоиндукционный контроль

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий