Порядок проведения контроля

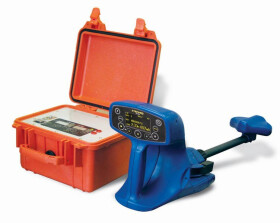

Перед началом работы прибор настраивают по образцу, имеющему те же свойства, что объект контроля, либо непосредственно на объекте контроля.

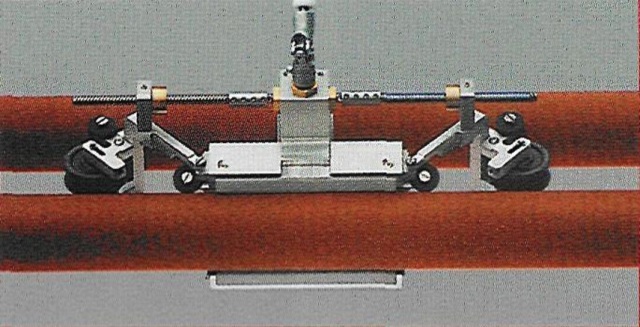

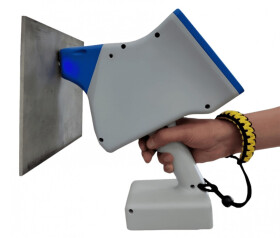

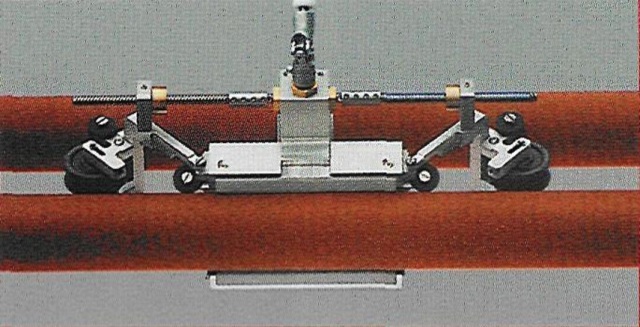

После настройки сканер устанавливается с минимально возможным зазором с поверхностью объекта и запускается сканирование. За один проход сканера по трубе контролируется поверхность шириной около 80 мм.

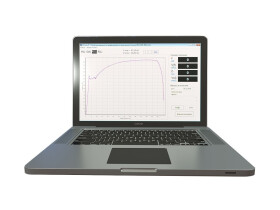

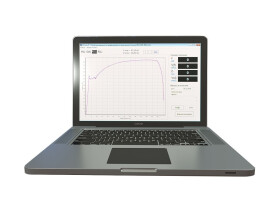

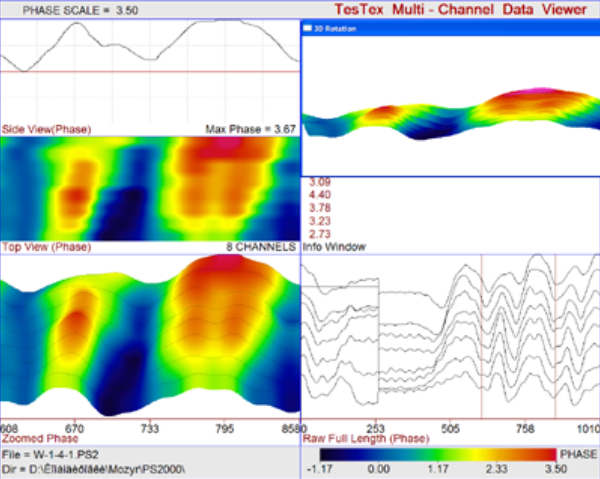

В режиме реального времени на экране ПК визуализируются несколько графиков, описывающих состояние объекта контроля:

- Регистрация общего состояния поверхности выводится на экран в цветной кодировке, где в синем цвете отображается поверхность без дефектов.

- Графики отклонения фазы и амплитуды сигнала с каждой из катушек сканера. За нулевой уровень графика принимается поверхность без дефектов, оператор, увидев отклонения на графике, определяет локацию и характер каждого дефекта.

- Оценка процента утонения стенки по фазе сигнала после предварительной калибровки.

Сканеры определяют область локализации дефекта с точностью 3-4 см в диаметре. Уточнить глубину дефекта будет удобно посредством УЗК.

Особенности

- Решение специфических задач вихретокового контроля. Анализ количества магнетита в трубах из нержавейки, контроль труб из углеродистой стали.

- Скорость. За один проход исследуются одновременно внешняя и внутренняя стороны, максимальная скорость проведения контроля 0,3 м/с.

- Сухой метод. Не требуется контактная жидкость и дорогостоящие расходные материалы.

- Минимальная подготовка поверхности. Сканер легкий, не оставляет намагниченности, не собирает частицы магнитного мусора.

- Контроль труднодоступных объектов. Через покрытие или зазор толщиной до 6 мм. Равномерная ржавчина, окалина или грязь не оказывают влияния на сигнал.

- Современное ПО. Автоматическое определение типа и глубины дефекта. Определение локализации дефекта с точностью до области 3-4 см в диаметре.

- Широкий диапазон контроля. Температуры окружающей среды от - 20 до + 65 °C, максимальная температура объекта контроля при использовании соответствующего сканера 200 °C.

- Программный модуль Piping Map. Для составления отчетов по результатам контроля.

LFET-сканеры

При эксплуатации сканеры могут быть перестроены для труб ближайших диаметров на 1-2 типоразмера. Вес сканера 1-2 кг, средний срок службы 10 лет. Колеса съемные, срок службы 3-5 лет активной эксплуатации.

Специальный сканер для контроля по окружности

Сканеры для контроля

круто загнутых отводов

и околошовной зоны

Сканер для контроля гибов

Сканер для контроля гибов

Низкопрофильный сканер для контроля труб в условиях ограниченного доступа

Преобразователи для контроля трубных пучков теплообменников

Сканер для контроля труб реакторов

Низкопрофильный сканер

Внутритрубный LFET- сканер для контроля кристаллизаторов

Внутритрубный LFET- сканер для контроля кристаллизаторов

Плоский сканер MCS 8" с шириной захвата 200 мм

Сканер

для контроля объектов

температурой до 200⁰С

| Минимальный диаметр трубы |

6 мм |

| Минимальный диаметр трубы для использования плоского сканера |

760 мм |

Соответствие стандартам

Внесен в реестр СИ под номером 75316-19.

Периодичность поверки - 1 год. Поверка проводится по МП 76.Д4-13.

Комплектация

- электронный блок дефектоскопа;

- компьютер (промышленный компьютер/ мини-компьютер/ноутбук);

- LFET-сканер или преобразователь под цели заказчика;

- кабель для преобразователя или сканера;

- USB-кабель;

- ПО;

- ключ USB HASP для защиты ПО.

Рентгеновский контроль

Комплекс цифровой радиографии «ЦИФРАКОН»

Комплекс цифровой радиографии «ЦИФРАКОН» Плоскопанельные детекторы

Плоскопанельные детекторы Рентгеновские аппараты

Рентгеновские аппараты Рентгеновская плёнка

Рентгеновская плёнка Реактивы для обработки рентгенплёнки

Реактивы для обработки рентгенплёнки Проявочная техника и аксессуары

Проявочная техника и аксессуары Рентгеновские кроулеры

Рентгеновские кроулеры Усиливающие экраны

Усиливающие экраны Системы компьютерной радиографии с фосфорными пластинами

Системы компьютерной радиографии с фосфорными пластинами Системы оцифровки и архивирования рентгеновских снимков

Системы оцифровки и архивирования рентгеновских снимков Программное обеспечение для компьютерной и цифровой радиографии

Программное обеспечение для компьютерной и цифровой радиографии Рентгенотелевизионные установки

Рентгенотелевизионные установки Дозиметры

Дозиметры Негатоскопы

Негатоскопы Денситометры

Денситометры Принадлежности для РК

Принадлежности для РК Штативы, устройства крепления, тележки

Штативы, устройства крепления, тележки Коллиматоры, диафрагмы, заглушки

Коллиматоры, диафрагмы, заглушки Резаки для рентгенплёнки

Резаки для рентгенплёнки Свинцовые рентгеновские камеры

Свинцовые рентгеновские камерыУльтразвуковой контроль

Ультразвуковые дефектоскопы

Ультразвуковые дефектоскопы Сканеры-дефектоскопы

Сканеры-дефектоскопы Ультразвуковые толщиномеры

Ультразвуковые толщиномеры Ультразвуковые преобразователи фирмы «Амати-Акустика»

Ультразвуковые преобразователи фирмы «Амати-Акустика» Стандартные образцы по ГОСТ (СО, КОУ-2)

Стандартные образцы по ГОСТ (СО, КОУ-2) Автоматизированные линии

Автоматизированные линии Роликовые датчики на фазированных решётках ФАР

Роликовые датчики на фазированных решётках ФАР Ультразвуковые преобразователи Sonatest

Ультразвуковые преобразователи Sonatest Ультразвуковые преобразователи фирмы «Физприбор»

Ультразвуковые преобразователи фирмы «Физприбор» Ультразвуковые преобразователи фирмы «АКС»

Ультразвуковые преобразователи фирмы «АКС» Ультразвуковые преобразователи Olympus

Ультразвуковые преобразователи Olympus Ультразвуковые преобразователи Krautkramer

Ультразвуковые преобразователи Krautkramer Ультразвуковые преобразователи фирмы «Алтес»

Ультразвуковые преобразователи фирмы «Алтес» Ультразвуковые преобразователи серии SENDAST

Ультразвуковые преобразователи серии SENDAST Ультразвуковые преобразователи фирмы «Константа»

Ультразвуковые преобразователи фирмы «Константа» Ультразвуковые преобразователи фирмы «Луч»

Ультразвуковые преобразователи фирмы «Луч» Ультразвуковые преобразователи фирмы «Алтек»

Ультразвуковые преобразователи фирмы «Алтек» Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП) Кабели для ПЭП

Кабели для ПЭП Гель для УЗК

Гель для УЗКАнализ химического состава материалов

Магнитопорошковый контроль

Магнитные суспензии

Магнитные суспензии Белые контрастные краски (лаки)

Белые контрастные краски (лаки) Электромагниты

Электромагниты Магнитные порошки и концентраты

Магнитные порошки и концентраты Постоянные магниты

Постоянные магниты Очистители

Очистители Контрольные образцы для МПД

Контрольные образцы для МПД Магнитопорошковые дефектоскопы

Магнитопорошковые дефектоскопы Размагничивающие устройства и установки

Размагничивающие устройства и установки Распылители и системы распыления

Распылители и системы распыления Миксеры для магнитопорошковой суспензии

Миксеры для магнитопорошковой суспензии Автоматические линии и стенды магнитопорошкового контроля

Автоматические линии и стенды магнитопорошкового контроля Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещения Защитные очки

Защитные очкиКапиллярный контроль

Материалы SHERWIN

Материалы SHERWIN Материалы MAGNAFLUX

Материалы MAGNAFLUX Материалы HELLING

Материалы HELLING Материалы КЛЕВЕР

Материалы КЛЕВЕР Материалы ИНВОТЕКС

Материалы ИНВОТЕКС Материалы Checkmor

Материалы Checkmor Материалы Ardrox

Материалы Ardrox Материалы ЭЛИТЕСТ

Материалы ЭЛИТЕСТ Материалы PFINDER

Материалы PFINDER Контрольные образцы для КД

Контрольные образцы для КД Распылители и системы распыления для КД

Распылители и системы распыления для КД Линии капиллярного контроля

Линии капиллярного контроля Принадлежности для КД

Принадлежности для КД Ультрафиолетовые лампы и системы освещения

Ультрафиолетовые лампы и системы освещенияКонтроль твердости

Акустико-эмисcионный контроль

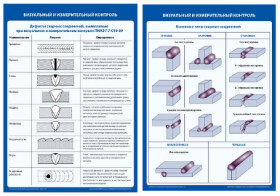

Визуально-измерительный контроль

Вихретоковый контроль

Визуально-оптический контроль

Физико-механические испытания

Контроль покрытий и изоляции

Электроискровые дефектоскопы

Электроискровые дефектоскопы Толщиномеры покрытий

Толщиномеры покрытий Адгезиметры

Адгезиметры Электроды и принадлежности к электроискровым дефектоскопам

Электроды и принадлежности к электроискровым дефектоскопам Автоматизированные системы измерения толщины покрытий

Автоматизированные системы измерения толщины покрытий Приборы контроля изоляции

Приборы контроля изоляции Блескомеры

Блескомеры Приборы для определения времени и степени высыхания

Приборы для определения времени и степени высыхания Приборы для испытания покрытий на прочность и эластичность

Приборы для испытания покрытий на прочность и эластичность Устройства для контроля смываемости

Устройства для контроля смываемости Приборы для определения устойчивости покрытия к повреждению царапанием

Приборы для определения устойчивости покрытия к повреждению царапанием Наборы и принадлежности для контроля покрытий

Наборы и принадлежности для контроля покрытийКонтроль герметичности

Тепловизионный контроль

Лаборатории неразрушающего контроля

Акустический и импедансный контроль

Магнитоиндукционный контроль

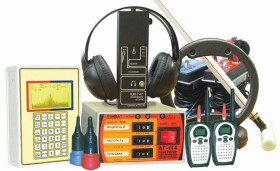

Контроль подземных трубопроводов

Вибродиагностика

Контроль в строительстве

Контроль параметров окружающей среды

Разное

![Портативный вихретоковый дефектоскоп TiS 8C [фото №1]](/upload/files/4628/conversions/727f00cb36698307abbb9d05813efeb9-medium.jpg)

![Портативный вихретоковый дефектоскоп TiS 8C [фото №2]](/upload/files/4629/conversions/c4baa0b1837e4736e02ddc3c2c61f0a0-medium.jpg)

![Портативный вихретоковый дефектоскоп TiS 8C [фото №1]]( /upload/files/4628/conversions/727f00cb36698307abbb9d05813efeb9-big.jpg )

Введите ваше Имя и Фамилию:

Отправитьили

Войдите, чтобы оставить комментарий